Instytut Techniczny Wojsk Lotniczych utworzył Centrum – Krajowy Ośrodek Badawczy Inteligentnych Materiałów Kompozytowych (KOBIMK), celem opracowywania i badania nowych innowacyjnych materiałów dla przemysłu lotniczego oraz sektorów wysokiej technologii.

W skład centrum, utworzonego dzięki wsparciu finansowemu Mazowieckiej Jednostki Wdrażania Programów Unijnych, wchodzi zespół laboratoriów wyposażonych w wysoce specjalistyczne zaplecze, niezbędne do prowadzenia skoordynowanych prac badawczych i rozwojowych. Głównym celem prowadzonych w nim eksperymentów jest opracowanie inteligentnego poszycia dla statku powietrznego, ze zintegrowaną w powłoce kompozytowej warstwą komunikacyjną oraz niezbędnymi czujnikami wielkości fizycznych. Wprawdzie materiały kompozytowe są obecnie szeroko stosowane w lotnictwie, ale kolejnym krokiem będzie opracowanie ich innowacyjnych odmian z rozbudowanymi warstwami komunikacji o dużej przepustowości dla strumieni informacji oraz odpornością na awarie wynikającą z wykorzystania ścieżek redundantnych, z własną autonomiczną inteligencją, służącą do samodiagnozy ewentualnych uszkodzeń i predykcji wystąpienia uszkodzenia konstrukcji.

Prace Ośrodka mają umożliwić integrację w szeroko pojętych materiałach kompozytowych światłowodowego i elektrycznego medium transmisji danych, linii zasilania oraz różnego rodzaju czujników, sterowników mikroprocesorowych i układów transmisji danych. Zasadniczym zadaniem będzie stworzenie nowego lotniczego kompozytu z funkcją transmisji danych, opartego na bazie kompozytu epoksydowo-węglowego (CFRP – Carbon Fiber Reinforced Plastic), z warstwami izolacyjnymi z kompozytu epoksydowo-szklanego (GFRP – Glass Fiber Reinforced Plastic), zbrojonego włóknami o wysokiej wytrzymałości typu R. Warstwa transmisyjna zostanie zaprojektowana w laboratorium elektronicznym jako sieć światłowodowa wykonana w oparciu o niemodyfikowany światłowód jednomodowy wykorzystywany w telekomunikacji. Zastosowanie nowego materiału umożliwi m.in. redukcję kabli na pokładzie statku powietrznego oraz eliminację problemów z ekranowaniem konstrukcji kompozytowych. W Ośrodku możliwe będzie przetestowanie inteligentnych struktur laminarnych i typu sandwich, z rdzeniem komórkowym, występujących w półskorupowych konstrukcjach lotniczych.

Wzorem dla badanych rozwiązań są obserwacje natury zaczerpnięte ze struktury układu krwionośnego czy unerwienia istot żywych, a rezultaty badań posłużą także opracowaniu rozwiązań dla przemysłu medycznego.

Zadania

● opracowanie metod integracji kompozytów z warstwami transmisji danych, anten, detektorów promieniowania mikrofalowego i optycznego oraz innych czujników wielkości fizycznych;

● opracowanie prototypów wysoce spersonalizowanych protez kończyn ułatwiających kontrolę nad ruchem i wspomagających wykonywanie ruchów dzięki wykorzystaniu miniaturowych siłowników;

● opracowanie inteligentnych opakowań do transportu organów do transplantacji oraz krwi i produktów krwiopochodnych;

● opracowanie bezpiecznych zasobników do transportu substancji niebezpiecznych;

● opracowanie osłon i ekranów tłumiących szkodliwe pola elektromagnetyczne;

● opracowanie na bazie efektów prac realizowanych w programie strategicznym energii skierowanej innowacyjnych lekkich osłon dla personelu wykonującego badania RTG w szpitalach i klinikach.

Obszarem oddziaływania Ośrodka jest także udostępnianie infrastruktury badawczej dla uczelni wyższych z Mazowsza oraz zarządzanie repozytorium wiedzy dziedzinowej z obszaru kompozytów, stanowiącego kompendium wiedzy dla przedsiębiorstw i uczelni wyższych.

Powołanie Ośrodka ma ponadto wychodzić naprzeciw potrzebom szeroko rozumianego przemysłu i zachęcać do skorzystania z kompetencji, wiedzy, doświadczenia i potencjału badawczego ITWL. Ośrodek działałby na rzecz przedsiębiorstw gospodarczych jako zewnętrzny dział badawczo-rozwojowy, przekładający jego wizję i potrzebę biznesową na konkretne sprawdzone i przetestowane rozwiązania, gotowe do wdrożenia produkcyjnego. Dla zewnętrznych podmiotów stwarza to możliwość korzystania z usług laboratorium badawczego, a także partnera biznesowego świadczącego pełne wsparcie w zakresie oceny pomysłu, analizy potrzeb i wyboru optymalnej technologii dla nowego produktu. Możliwe będzie także opracowanie i wielkolaboratoryjna produkcja filamentów o specyficznych właściwościach, stworzonych na potrzeby konkretnego klienta.

Organizacja

Krajowy Ośrodek Badawczy Inteligentnych Materiałów Kompozytowych tworzą:

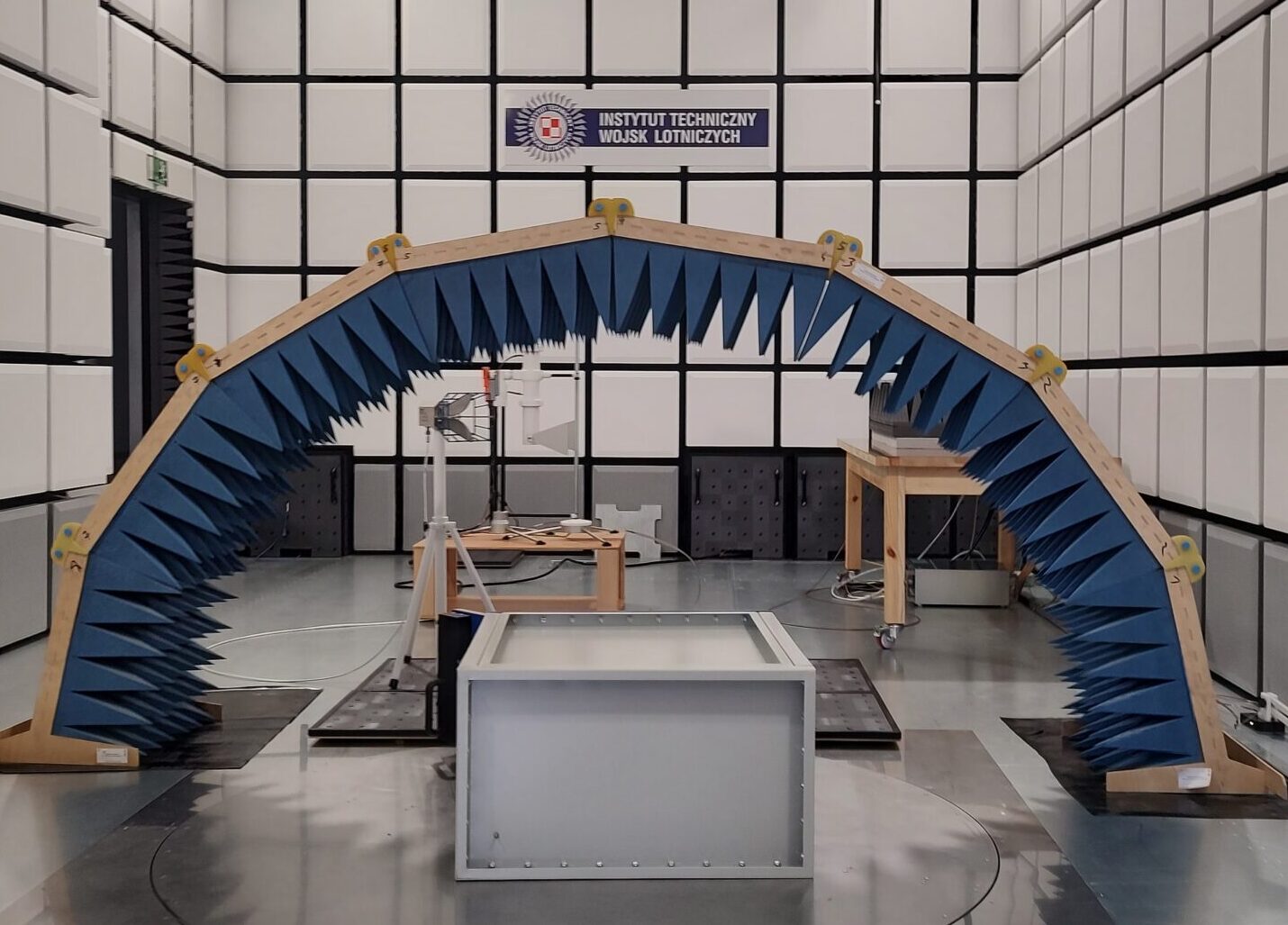

Zakład Integracji Systemów C4ISR wyposażony w komorę bezodbiciową o podstawie 8,85 × 5,85 m i wysokości 5,325 m, tłumiącą zewnętrzne pola około milion razy, która wraz z towarzyszącym wyposażeniem jest przeznaczona do kontroli otoczenia radiowego, służąc do pomiarów właściwości fizycznych nowoczesnych materiałów kompozytowych oraz pól elektromagnetycznych. Aparatura pomiarowa obejmuje zestaw anten, przedwzmacniaczy, przewodów, generatorów i odbiorników zintegrowanych w ramach stanowiska do badań elektromagnetycznych.

Zakład Zdatności do Lotu Statków Powietrznych specjalizujący się m.in. w badaniach wytrzymałościowych materiałów. W ramach Zakładu utworzono dwa laboratoria, których praca skupia się na charakteryzacji właściwości wytrzymałościowych materiałów kompozytowych oraz badaniach na potrzeby prac nad rozwojem czujników i systemów SHM. Zakład wyposażony jest w maszyny wytrzymałościowo-zmęczeniowe Acumen 12 A/T (2 szt.) i Acumen 1 z komorami temperaturowymi, komorę środowiskową DM 340SR, optyczno-stykową maszynę współrzędnościową Baty Vision System – Venture 3D CNC, system pomiaru przemieszczeń z cyfrową korelacją obrazu ARMIS 3D, stanowisko monitorowania obciążeń oraz uszkodzeń konstrukcji, drukarkę 3D, ploter laserowy, wibrometr laserowy PSV-500 i mobilny skaner 3D.

- Maszyny wytrzymałościowo-zmęczeniowe wyposażone w komory temperaturowe

- Komora klimatyczna

- Wibrometr laserowy PSV-500

Zakład Materiałów Pędnych i Smarów specjalizujący się w obszarze technik wytwarzania. W jego Pracowni Technologii Materiałowych są opracowywane i wytwarzane w skali laboratoryjnej i ćwierćtechnicznej materiały prototypowe do procesów wytłaczania i wtrysku (granulaty) oraz do technik pomostowych (filamenty). Zakład dysponuje dwiema liniami technologicznymi przeznaczonymi do wytwarzania granulatów (średnica ślimaka 20 mm) oraz wytłaczania w postaci filamentu do druku 3D termoplastycznych tworzyw kompozytowych (średnica ślimaka 25 mm). Zaletą wytwarzanego materiału jest możliwość poddania recyklingowi. W efekcie prowadzonych w zakładzie badań otrzymano o kompozytowe absorbery polimerowe modyfikowane nano i mikrocząstkami. Rozwój tej technologii kontynuuje nowo utworzone laboratorium absorberów.

Linie technologiczne stanowiące wyposażenie Pracowni Technologii Materiałowych Zakładu Materiałów Pędnych i Smarów.